手机扫码访问本站

微信咨询

硅烷偶联剂是对有机聚合物和无机材料具有化学结合能力的硅烷或其他硅化合物。化学通式为RnSiX4-n。R为有机官能团(乙烯基、氨基、环氧基等),与有机聚合物反应;X为易水解基团,与无机材料(玻璃、无机填料、金属、金属氧化物)表面反应,从而起到偶联作用。一般预先配成适当浓度(1%~3%)的水溶液,在合适的pH值下,使其充分水解,形成稳定性较好的溶液,然后浸涂在无机材料表面。

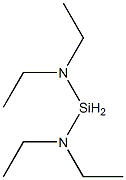

溶液需随配随用,不得存放太久。也可添加在树脂中,通过“迁移”作用达到偶联效果,用量一般不超过树脂重量的1%。双(二乙基氨基)硅烷(BDEAS)可作为ALD膜的前驱体材料。目前作为二烷基氨基硅烷的制造方法,在由氯硅烷与二烷基胺的反应而合成的方法中,除了目标二烷基氨基硅烷以外,还大量副产二烷基胺的盐酸盐,因此在获得目标二烷基氨基硅烷时,需防止由于大量溶剂所造成的体积效率降低,从而廉价地大量制造。

作为使二烷基胺与氯硅烷反应时的溶剂,使用对于反应中所副产的二烷基胺的盐酸盐及金属氯化物而言溶解度高的非质子极性溶剂,及二烷基氨基硅烷的溶解度高、难以溶解卤素化合物的直链状烃或分支状烃,藉此可体积效率高地制造卤素含量少的二烷基氨基硅烷。进行精馏,此可获得卤素含量(氯)成分低的高品质的二烷基氨基硅烷。现有专利及文献技术所使用双(二乙基氨基)硅烷(BDEAS)精制,大多使用精馏方式,双(二乙基氨基)硅烷纯度难以超过99.99%。

有机氨基硅烷前体可以用于各种沉积工艺,包括但不限于原子层沉积(“ALD”)、化学气相沉积(“CVD”)、等离子体增强化学气相沉积(“PECVD”)、低压化学气相沉积(“LPCVD”) 和常压化学气相沉积。几类化合物可用作含硅薄膜(例如,但不限于,氧化硅或氮化硅薄膜)的前体。

适合用作前体的这些化合物的实例包括硅烷类、氯代硅烷类、聚硅氮烷类、氨基硅烷类和叠氮基硅烷类。惰性载气或稀释剂(例如,但不限于,氦、氢、氮等)也用于输送前体到反应室中。双(二乙基氨基)硅烷(BDEAS)应用举例如下:

电子电路,诸如集成电路、显示电路、存储器电路及功率电路,现今已制作得越来越小以增加便携性及运算能力。二氧化硅层用于制造电子电路的有源或无源特征结构的各种应用。

在一个应用中,二氧化硅层用以制造多层抗蚀刻叠层,ALD法的具体的成膜方法如下进行:利用所谓的自限制效应,在仅吸附一层前驱体的状态下将未反应的前驱体排气,该自限制效应是:当基板表面被吸附的前驱体覆盖时,则不会发生更多的该气体的吸附。接着,导入反应性气体,使先前的前驱体氧化或还原而仅得到一层具有期望组成的薄膜后,将反应性气体排气。将这样的处理设为一个循环,并重复进行该循环,从而使薄膜生长下去。

因此,ALD法中,薄膜二维地生长。含Si薄膜广泛用于半导体、光伏装置、LCD-TFT、平板型装置、耐火材料或航空行业中。含Si薄膜可例如用作具有电学性质的可绝缘的介电材料(SiO2、SiN、SiCN、SiCOH、MSiOx,其中M为Hf、Zr、Ti、Nb、Ta或Ge且x大于零),含Si薄膜可用作导电薄膜,如金属硅化物或金属硅氮化物。

由于电学装置架构朝向纳米级(尤其低于28nm 节点)降低尺寸所施加的严格要求,需要愈来愈精细调节的分子前体,这些分子前体除具有高沉积速率、所产生薄膜的保形性及坚实度以外也满足挥发性(对于ALD制程)、较低制程温度、与各种氧化剂的反应性及低薄膜污染的要求。双(二乙基氨基)硅烷(BDEAS)可作为ALD膜的前驱体材料,电子级双(二乙基氨基)硅烷(BDEAS)的需求也相应提高。

其相继包括下述步骤:

a)将基底供应到反应室中;

b)通过ALD法向反应室中注入至少一种含硅化合物,所述至少一种含硅化合物选自由下述物质组成的组:BDEAS双(二乙基氨基)硅烷SiH2(NEt2)2,BDMAS双(二甲基氨基)硅烷SiH2(NMe2)2,BEMAS双(乙基甲基氨基)硅烷SiH2(NEtMe)2,DIPAS(二-异丙基酰氨基)硅烷SiH3(NiPr2),DTBAS(二叔丁基酰氨基)硅烷SiH3(NtBu2);

c)向反应室中注入选自氧、臭氧、氧等离子体、水、CO2等离子体、N2O等离子体的氧源;

d)在20℃至400℃的温度、优选低于或等于250℃的温度在反应室中使至少一种含硅化合物和氧源反应,以获得沉积到基底上的SiO2层;

e)通过ALD法在所述氧化硅膜上注入选自Al(Me)3、Al(Et)3、Al(Me)2(OiPr)、Al(Me)2(NMe)2或Al(Me)2(NEt)2的至少一种含铝化合物;

f)注入如步骤c)中规定的氧源;

g)在20℃至400℃的温度、优选低于或等于250℃的温度在反应室中使至少一种含铝化合物和氧源反应,以获得沉积到获自步骤d)的SiO2层上的Al2O3层。

方法1:一种双(二乙基)氨基硅烷的精制方法,包括以下步骤:

1) 按重量份,100份硅胶经洗涤、干燥,加入5-15份巯丙基三乙氧基硅烷,0.001-0.01 份3-甲酰基-5-甲基苯基硼酸,1-5份三乙胺,300-1000份丙酮,50-80℃反应10-24小时,过滤,洗涤,干燥,得到巯基硅烷化硅胶,再加入300-1000份丙酮,加入0.1-1份十二烷基苯磺酸铁,0.005-0.02份3-噻吩基碘化锌,0.01-0.1份4-氨基-6-溴喹啉,机械搅拌下回流20-40 小时;停止反应后,过滤,洗涤,干燥,制得新型杂质分解剂;

2)工业级双(二乙基)氨基硅烷进入装有新型杂质分解剂的反应器中,温度30-80℃,流速1-5BV/h,得到初步精制的双(二乙基)氨基硅烷气体;

3)初步精制的双(二乙基)氨基硅烷气体再进入装有吸附剂的吸附塔,温度20-40℃,流速1-5BV/h;吸附后得到高纯度的双(二乙基)氨基硅烷。

方法2:一种高纯双二乙胺基硅烷制备方法,通过冷凝器中冷凝管通入惰性气体氩气对反应器进行加热抽空置换,将十二烷,三乙胺和二乙胺加入反应器中,二氯二氢硅十二烷溶液加入加料器滴加漏斗中,加料时间维持60-80分钟,采用冰水混合物保持反应器温度0℃度左右,滴加结束后,反应混合物温度回升达到室温,继续搅拌3小时,反应完成。

其中,十二烷、三乙胺、二乙胺、0.177g/ml的二氯二氢硅十二烷溶液用量比为:500ml:160ml:100ml:200ml。该反应生成大量三乙氨基盐酸盐和二乙胺基盐酸盐。为了确保形成细颗粒盐,不影响连续搅拌效果,原料滴加分阶段进行,前段滴加半小时,停止滴加间歇十分钟后再滴加另一半。

进一步处理方法是将反应器中物料通过过滤器进行过滤,实现固液分离,除去固体盐类。收集滤液进行精馏分离,精馏塔中选用直径20*500mm精馏柱,添加2mm石英环填料,控制回流比2:1,采用接收器A和接收器B收集前馏分和后馏分,取稳定中间产品沸点93℃度为双(二乙基氨基)硅烷。得到双(二乙基氨基)硅烷以二氯二氢硅计收率达到70%。

[1] 中国土木建筑百科辞典·工程材料

[2] CN201810130861.X一种双(二乙基)氨基硅烷的精制方法

[3] CN201180067628.8由铝和硅前体沉积Al2O3/SiO2叠层的方法

[4] CN201810235838.7一种高纯双二乙胺基硅烷制备装置及方法