手机扫码访问本站

微信咨询

3 氰基苯甲酸是一种重要的有机合成中间体。广泛应用于制备心血管类药物、抗生素、镇痛药以及神经系统调节类药物等,也是合成液晶材料的重要原料。现有的3 氰基苯甲酸的合成方法主要有以下几种:

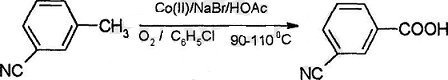

1)以3 氰基甲苯为原料,二价钴盐为催化剂,溴化钠为助催化剂,空气中的氧气为氧化剂,制备3 氰基苯甲酸,收率80 99%。该法的缺点是需要在密封管中进行反应,反应温度高,压力大。该方法特别适于在 化学实验室用来小批量制备3 氰基苯甲酸。

2)以3 氰基甲苯为原料、醋酸为溶剂、三氧化铬为氧化剂,硫酸为助催化剂,温度0 5℃下氧化,经过一系列后处理过程制得产品。该工艺简单,生产成本低。但过量的三氧化铬处理很危险,容易引起火灾和爆炸,大量的三价铬废水处理也是一个大问题,因而仅适于小批量制备3 氰基苯甲酸。

3)以1,3 苯二腈为起始原料,经过甲醇/水/碱的选择性水解,得到3 氰基苯甲酸,收率在75%左右。该反应不易控制二个CN的单一水解,因而最终产品的含量不高,三废特多,不适于大批量 制备3 氰基苯甲酸。

4)用醋酸铅和氟聚醚做催化剂,向3 氯苯腈的二甲基亚砜 溶液中,常压通入一氧化碳,100℃反应15小时后得到3 氰基苯甲酸。用这种方法合成的收率很高,可达97%。但是这种方法参与反应的物质较多,反应过程较为复杂,操作不方便。

3-氰基苯甲酸(甲酯)结构中的官能团有活性差异性,是合成系列医药、农药、荧光增白剂、高端液晶材料、功能性高分子材料等的前提化合物。

3-氰基苯甲酸可用于制备治疗消化道肿瘤疾病的新药 L-779976,L-054264。以 3-氰基苯甲酸甲酯为原料合成的 PTC124,可用于治疗杜兴型肌营养不良和囊性纤维化。消化道疾病是目前生活中非常常见的一类疾病,近年来随着食品安全的恶化和人们生活压力的增加,原来在老年人群经常发生的这一疾病呈年轻化和严重化的趋势发展。

根据《中国肿瘤》杂志 2011 年的报道,中国目前已成为全球消化道疾病高发区。以胃癌为例,根据中国临床肿瘤学会统计,中国胃癌的发病人数在全球占的比例高达 42%,每年有几十万人发病,死亡人数占发病人数的三分之二,由于胃癌而死亡的人数接近三十万。消化道肿瘤疾病已经成为常见高疾病之一,并发症多,死亡率高,仍然是临床上的一大难题。生长抑素(Somatostatin,SS )是一种生长激素释放控制因子,美国研究者布拉佐最先从羊下丘脑分离提取出来的。它主要存在于人体正常组织中,具有调节、抑制性生理作用,可用于化道肿瘤疾病的诊断和治疗,效果良好。

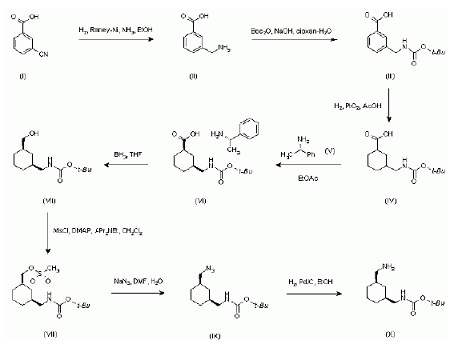

由于 SS普遍的生理学功能,而且与诸多肿瘤疾病的发生、发展及治疗有着密切关系,究者对其医学应用价值备受关注。美国 Merck 公司合成的新药 L-779976和 合成的新药 L-054264都是人工制得生长抑素,可应用于治疗消化道肿瘤疾病。这两种新药的合成起始原料都是 3-氰基苯甲酸。美国 Merck 公司每年都有通过第三方采购部分 3-氰基苯甲酸供临床研究之用。以新药 L-054264 为例,合成路线图如下:

功能性材料是二十世纪 60 年代末迅速发展起来的新型材料。“功能”是指这类新型材料除了机械特性外,还可能有光、电、磁等性能,这些都与功能性材料中具有特殊的官能团密切相关。功能材料在很多领域得到了普遍应用,应用较多的有生物医用功能材料和环境处理功能材料。功能性材料独特的功能特性对诸多领域技术进步做出了贡献,甚至引起某些领域质的飞跃,并在各行业创造了很高的经济社会效益,产生了许多有用的新产品。

随着人们对功能性材料研究的逐步深入和加强,目前功能性材料的研究方向有两个:一部分研究者通过改进传统的高分子材料,在不断提高它们的使用性能的同时,增加其功能应用范围;也有研究者直接在与人类密切相关、具有特殊功能的新材料的领域从事研究,如仿生材料。功能性材料在未来材料科学与工程技术领域的发展迅速,这将对人类的生产和生活产生重大意义。 有研究者利用 3-氰基苯甲酸三聚环化合成耐高温材料的中间体。

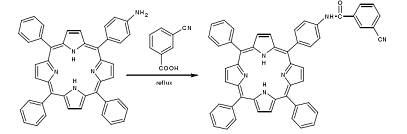

将 3-氰基苯甲酸连接到卟啉环上,得到 5-( 4- 3-氰基苯甲酸酰亚胺基) 苯基-10,15, 20-三苯基卟啉配体(CBTPPH2),这种新型配体具有活性叠加,是重要的功能性材料。它的合成路线路如下:

方法1:一种工艺简单和生产成本低的制备间-氰基苯甲酸的方法。该目的通过采用以下工艺得以实现:以间-氰基 甲苯为原料,以氯苯为溶剂;以醋酸钴为催化剂,以溴化钠和冰醋 酸为助催化剂,混合制成反应液,然后通入过量氧气,一步氧化,经分离,制得产品。制备步骤:

第1步制备反应液,称取间-氰基甲苯100份、醋酸钴4.26~ 20.2份、溴化钠2.03~5.15份和99%冰醋酸20~40份溶于氯苯412 份,制得反应液;

第2步氧化,在温度和压强分别为90~110℃和1大气压的 条件下,对上步制得的反应液搅拌3~10分钟,然后往该反应液通 入过量氧气,氧气流量速率为4~5L/h,反应3.5~7h;

第3步分离,将上步经氧化的反应液冷却至室温,加入450~ 650份水,该反应液中有白色片层状固体,过滤,取固体,空气中 加热干燥,得产品,收率80~99%。

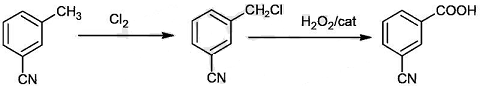

方法2:3 氰基苯甲酸的生产方法,反应分两步进行:

第一步,往1000升搪瓷反应釜中加入800升的3 甲基苯腈,加热到25 160℃, 用泵将料液连续打入填料塔顶部,以5 40升/分钟流速向下喷淋,同时以5 40升/ 分钟流速均匀地从填料塔下部向上通入310公斤氯气,形成3 甲基苯腈与氯气逆向运动进行氯化反应;气相经过片式搪瓷冷凝器冷却,气液分离器分离,液体回流到搪瓷反应釜中;氯化氢、氯气气体进入尾气吸收罐经水、碱吸收后放空;反应完成后,将料液转入搪瓷结晶釜,冷却到5℃,抽滤,滤饼即为3 氯甲基苯腈;

第二步,将200公斤3 氯甲基苯腈、100 800公斤乙醇、1 3公斤催化剂和 0.2 1公斤氯化苄基三乙铵盐相转移催化剂加入2000升搪瓷反应釜中,搅拌升温; 保持反应温度30 50℃,向反应釜中缓慢滴加150 450公斤30%双氧水。滴加完毕,保温6小时,氧化反应生成3 氰基苯甲酸,继续加热至100℃,蒸馏出乙醇。冷却至室温,过滤,滤饼水洗两次,用乙醇重结晶后,烘干得到3 氰基苯甲酸白色粉末;

所述催化剂为硫酸氧钒和钨酸钠,质量比为1:10 10:1;催化剂的用量为3 氯 甲基苯腈质量的0.5 1.5%;所述3 氯甲基苯腈与双氧水的摩尔比为1:1 3,氯化苄基三乙铵盐相转移催化剂的用量为3 氯甲基苯腈质量的0.1 0.5%,氧化反应3 氯甲基苯腈与乙醇的质量比为1:0.5 4;

具体反应式如下:

[1] CN01105687.8一种制备间-氰基苯甲酸的方法

[2] CN01105687.8一种制备间—氰基苯甲酸的方法

[3] 3-氰基苯甲酸(甲酯)合成工艺研究