手机扫码访问本站

微信咨询

有两种晶体,即低温型α-氮化硅和高温型β-氮化硅,及一种无定型。当粉状的 Si3N4在1200℃加热超过4h,就形成 α-型,在1450℃加热2h,就形成β-型。α-型为六方晶系结晶;β-型为立方晶系结晶。纯者为无色,但通常所见为含微量杂质者,呈灰色、 灰褐色或黑色。相对分子质量140.29。相对密度 3.44。

本品不溶于水、酸、碱。不与水反应;但在浓强酸中可水解,生成铵盐和二氧化硅,与稀酸不起作用;溶于氢氟酸;浓强碱液可慢慢腐蚀本品;熔融强碱可使本品转变为硅酸盐和氨;在600℃ 以上能与过渡金属氧化物、氧化铅、氧化锌和二 氧化锡反应,并放出一氧化氮和二氧化氮。常压下1850℃~1900℃分解为氮及硅。1285℃时本品与二氮化三钙发生下列反应:

Ca3N2+Si3N4→3CaSiN2

本品导热系数为17.44~23.26W/(m·℃) (0~1000℃)。比热容0.15~0.31kJ/(kg·℃) (0~1000℃)。线膨胀系数(3.0~3.2)×10-6/℃ (0~1000℃)。压缩强度4413.2MPa。弯曲强度 78.456MPa。与碳化硅相比,本品耐热性稍低,而韧性稍高,碳化硅可用于高温,本品用于较低温度,一般使用温度为1200~1300℃。

本品的烧结体用作气体透平、高温引擎材料、汽车部件、柴油机部件、金属切削工具;可以制备坩埚、喷嘴、电绝缘材料、精密陶瓷、玻璃等;也用作催化剂载体;本品最大特点是重量轻、耐热性和耐磨性好。

氮化硅是新材料领域中一颗耀眼的明珠,它具有非常显著的耐磨损、耐高温、抗腐 蚀、抗氧化、电绝缘等性能。高纯高α相氮化硅粉体性能优异,应用范围广泛,目前主要应用 于精密陶瓷等高性能陶瓷行业和光伏产业。α相氮化硅制得的陶瓷具有更高的密度、强度和硬度,高纯氮化硅陶瓷性能更为优异;光伏产业中要求α相含量达到95% 以上,高纯度氮化硅粉体使得太阳能电池的光电转换的效率更高。

主要应用范围:

(1)精密陶瓷高性能氮化硅陶瓷具有优异的机械性能、热学性能及化学稳定性,可以承受金属或高分子材料难以承受的严酷工作环境。高纯高α相氮化硅粉体主要应用于高速轴承、高温发热点火器、航天器反雷达罩等精密陶瓷材料;

(2)光伏产业 太阳能是最被看好的清洁能源,光伏发电是最主要的太阳能利用途径。光伏发电的最基本部件是多晶硅,高纯高α相氮化硅粉体是多晶硅铸锭作业的重要材料,可以大幅度提高太阳能电池的效率,同时降低生产成本。

一、一种高纯高α相氮化硅粉体的制备方法,依次按照以下步骤进行:

(1)选用99.999%的高纯硅粉作为原料,通过粒子高速对撞对其表面进行活化处理;

(2)由高纯硅粉与氮化硅粉,混合均匀,压块,装炉,其中,高纯硅粉的粒径≤12um,氮化硅粉的粒径≤4um,氮化硅粉的纯度为99.999%,高纯硅粉与氮化硅粉的比例为100:8;

(3)抽真空达到1.0×10-2Pa;

(4)向炉内通入氮气和氢气,其中,氮气与氢气的体积比为100:12;

(5)优化温度曲线,在1100~1400℃长时间脉冲点式增温,更精确的控制反应温度和速度;

(6)多级净化纯化贯穿工艺流程,使生产过程中引入的杂质得到有效清除,从而获得高纯高α相氮化硅粉体。

二、一种无添加剂低压制备高纯氮化硅的方法。包括以下步骤:(1)对粒度为50~200目的粗硅粉球磨10h;(2)在细硅粉中加入10~40%氮化铝稀释剂并球磨混匀;(3)将混合粉体置于氮化炉中,在0.05~0.25MPa的微正压下直接氮化,氮化温度为1200~1400℃,保温4~20h。反应完成后,得到纯度98.7~99.9的高纯氮化硅粉体。本方法不使用添加剂,无污染,无毒害,成本低;采用低压制备,安全系数高,对设备要求较低;该工艺简单可控,制备的氮化硅纯度高,适合工业化生产。

多孔氮化硅陶瓷材料作为一种多孔材料,是目前综合性能最好的多孔陶瓷材料之一,它不仅具有多孔陶瓷比表面积大、孔径可控等特点,还具备着氮化硅材料高强度、耐高温、耐酸碱等优点,在传统工业领域、能源领域和环保领域都有广泛应用,因此关于多孔氮化硅陶瓷的制备方法成为目前研究的热点之一。

一种制备多孔氮化硅陶瓷的方法,所述方法包括:

(1)将木屑清洗烘干后球磨,得到粒径更小的木屑粉末;

(2)配料:将步骤(1)得到的木屑粉、氮化硅粉、烧结助剂按配方质量比称量;

(3)球磨:将称量好的配料加入球磨罐中,得到混合均匀的浆料;

(4)造粒:将步骤(3)得到的浆料烘干后,放入研钵中磨细过筛,加入一定量浓度为5%的PVA溶液,再次研磨,得到造粒粉;

(5)成型:将步骤(4)得到的造粒粉模压成型,干燥后得到多孔氮化硅陶瓷坯体;

(6)烧结:采用常压烧结法烧结步骤(5)得到的坯体,即得所述的多孔氮化硅陶瓷。

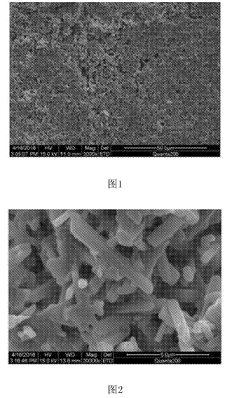

图1为多孔氮化硅陶瓷的宏观扫面图;

图2为多孔氮化硅陶瓷的放大扫描图。

[1]实用精细化工辞典

[2]CN201610724383.6 一种高纯高α相氮化硅粉体的制备方法

[3]CN201810586769.4 一种制备多孔氮化硅陶瓷的方法

[4]CN201610611915.5一种无添加剂低压制备高纯氮化硅的方法