手机扫码访问本站

微信咨询

2,4-二氟苯酚可用作医药化工合成中间体。现有氟化苯酚的工业生产工艺主要是采用对胺基苯酚重氮化、再氟代的方法,采 用这种方法生产时的产品收率低,产生大量废水,污染严重,成本高;另外一种生产工艺是 采用氯化硝基苯,经氯原子氟代反应,再将硝基还原成胺基,胺基重氮化水解成氟代苯酚,采用这种方法时需要经过多步反应,总收率低,同时过程中也会产生很多废水。由此可见,现有的氟化苯酚的制备方法均存在多步合成成本高、过程繁琐、浪费资源、污染环境的问题。另外,文献中有以氟气作为氟源,在乙腈等溶剂中对苯酚进行氟化的报道,相比于传统所用方法,这种氟化只需要一步反应就能得到产物,但是产率较低,反应产物复杂,难于控制,且溶剂量大。

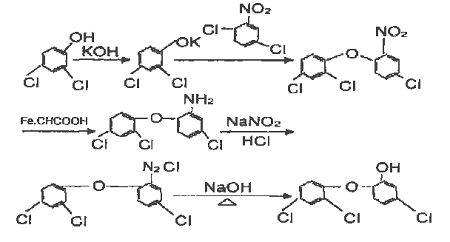

2,4-二氟苯酚可作为农药、医药及染料中间体。其应用举例如下:制备三氯新。“三氯新” 是目前国际上流行的广谱高效抗菌剂,对革兰氏阳性菌、阴性菌、酵母及病毒以及对抗抗生素菌、非抗抗生素菌均具有高效广泛的杀灭和抑制作用。不沾染产品及皮肤,无任何刺激味,对人体和环境安全,是当今世界上首屈一指的抗菌剂、最佳的卫生保健品和高科技产品。以2 ,4-二氯苯酚为主要原料的工艺路线如下:

(1) 醚化反应:在醚化釜中,加入定量蒸馏水,在搅拌作用下,加入氢氧化钾,溶解后流加2 ,4-二氯苯酚,控制温度100 ~ 120 ℃,使之反应生产二氯酚钾,然后投加2 ,5-二氯硝基苯,升温并带负压操作,蒸除反应生成的水和原有水分,至160 ℃时反应结束,生成2 ,4 ,4′-2′-硝基二苯醚,经碱洗结晶、脱水后得醚化产物。

(2)还原反应:在还原釜中加定量水,搅拌作用下加铁粉和冰醋酸,升温,少量均匀加入醚化物进行还原反应。控温为100 ℃,反应结束后加碳酸钠调pH 值。然后加入氯苯萃取,将萃取产物进行抽滤,除去铁泥。通过蒸馏回收氯苯可得还原产物2 ,4 ,4′-2′-氨基二苯醚。

(3) 重氮化反应:在重氮化釜中,加入定量质量分数为95 %浓硫酸,搅拌控温在15 ℃以下加入亚硝酸钠,加完升温60 ℃左右,流加氨基物,进行重氮化反应,得产物为2 ,4 ,4′-三氯-2′-偶氮二苯醚。

(4) 水解反应:在水解釜中加入定量质量分数为75 %硫酸,升温至170 ℃,流加重氮物进行水解。

(5) 萃取:利用水解产物的物化特性,采取甲苯萃取,除去水分后,加入碱水,使水解产物溶解于碱水中,分离出甲苯。然后对碱水进行中和,使水解产物呈油相分出。

(6)后处理:三氯新粗品即水解产物,通过高真空蒸馏,含量得到了进一步提高后。将其加入有机溶剂中,加入活性炭等进行脱色去除金属离子,重结晶可得高纯度成品。反应式如下:

光催化法制备氟化苯酚,解决了目前制备工艺中存在的产品收率低、所需溶剂量大、成本高、污染环境的问题,与其它制备方法相比,本发明不需要其它溶剂或催化剂,原料易于转化完全,混合气中氟气的利用率高,生产成本低。工艺如下:

(1)反应::将30kg固体苯酚加入到反应釜中,用热水对反应釜进行加热,加热温度为40-50 ℃,使得苯酚完全融化并进行搅拌,然后向反应釜中通入氟氮混合气,在紫外光照射下反应 5h,反应温度为40-50℃;其中,氟氮混合气的流速为1.2L/s,氟氮混合气中氟气的体积分数 为10%,反应结束后用氮气吹扫30min,得到氟化苯酚粗品,吹扫气及反应尾气进入尾气处理工序;

(2)尾气处理:将吹扫气及反应尾气依次送入活性炭吸附塔、固体钠石灰吸收塔内进行吸附,以去除未反应的氟气和反应尾气中的酸性气体,最后得到的不凝性气体进行高空排放;

(3)纯化:将氟化苯酚粗品进行精馏分离,分别得到2-氟苯酚、4-氟苯酚、2,4-二氟苯酚、2,6-二氟苯酚。

[1] CN201610231128.8光催化法制备氟化苯酚的工艺

[2] 三氯新的生产及应用